Der Weg zur

SMART FACTORY

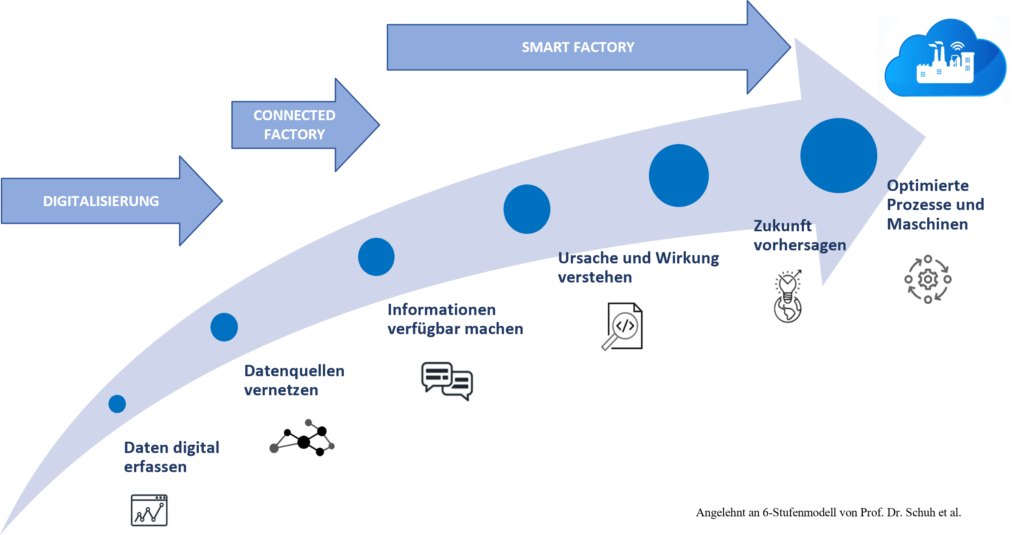

Die Transformation einer Fabrik zu einer Smart Factory kann anhand des 6-Stufen-Modells von Prof. Dr. Schuh et al. verständlich beschrieben werden. Die jeweiligen Stufen können für sich genommen betrachtet und evaluiert werden, dabei ist es allerdings erforderlich, dass die vorhergehenden Stufen ausgeführt wurden, diese bauen aufeinander auf.

In der ersten Stufe der Digitalisierung hin über die Lean Transformation zur Autonomen Fabrik müssen die Daten digital erfasst werden. Bestehende manuelle Messsysteme müssen zumindest im Rahmen einer BDE (BetriebsDatenErfassung), besser einer MDE (automatische MaschinenDatenErfassung) realisiert werden. Je mehr automatisierungsfähige Sensorik hierbei eingesetzt wird, umso eher kann die Digitalisierung vorangetrieben werden.

Die zweite Stufe bezieht sich auf das Vernetzen der aufgebauten Sensorik und Datenerfassung. Es sollen notwendige Protokolle definiert, Netzwerkinfrastrukturen geschaffen, sowie Datenbanken zur Speicherung und effektiven Transformation der aufkommenden Daten eingerichtet und angebunden werden. Mit Abschluss dieser Stufe ist der Transformationsschritt der „Digitalisierung“ erfüllt, jedoch liefern beide Stufen noch keinen Vorteil, sondern würden für sich genommen ausschließlich Kosten verursachen.

Durch das Verfügbar machen der gesammelten Informationen in der dritten Stufe ist das Zwischenziel der „Digitalen Fabrik“ erreicht, alle aktuell anfallenden Daten sowie deren historische Abläufe sollen visualisiert werden. Im Idealfall liegt hinter diesen Daten ein „Digitaler Schatten“ oder ein „Digitaler Zwilling“. Diese sind bereits dazu geeignet, um z.B. Simulationen darauf auszuführen.

Die visualisierten und sinnvoll strukturierten Daten, insbesondere im Rahmen eines „Digitalen Zwillings“ eigenen sich dazu, auf ihnen Datenanalysen auszuführen. Korrelationen zwischen verschiedenen Datenreihen, Anomalien innerhalb der Reihen, sowie weiterführende Trends und Muster lassen sich ermitteln. Die Datenanalyse als vierte Stufe ist ein probates Mittel zur präzisen Analyse der Vergangenheit und liefern wichtige Hinweise zur Verbesserung und gibt Hinweise auf sinnvolle Ansatzpunkte von Veränderungen und Wertschöpfungspotentialen.

Der Ausblick in die Zukunft, insbesondere für einzelne Maschinen oder deren Teilkomponenten liefert die fünfte Stufe im Rahmen der „Predictive Analytics“, also der vorausschauenden Analyse der bestehenden Daten. Ausgehende aus der Datenanalyse der vorherigen Stufe können die aktuellen Daten mit bestehenden Situationen aus der Vergangenheit abgeglichen werden und somit Handlungsempfehlungen z.B. für vorausschauende Wartung, Instandhaltung oder Ersatz liefern. Ziel ist insbesondere im Rahmen der Instandhaltung die maximale Ausnutzung der Restlaufzeit von Bauteilen und Maschinen bei gleichzeitiger Minimierung der Gefahr eines ungeplanten Stillstands.

Nachdem alle Daten digital erfasst, vernetzt, visualisiert und analysiert wurden, sowie ein Ausblick in die mögliche Zukunft ermöglich wurde, bestehen die Voraussetzungen für Feedback-Schleifen innerhalb komplexer Prozesse über mehrere Maschinen hinweg. Dabei werden in der „Smart Factory“ weder die Prozesse noch die beteiligten Maschinen fest vorgegeben, sondern das Sollziel definiert. Die autonome Fabrik, welches die sechste und letzte Stufe darstellt, optimiert den Prozess und die dafür notwendigen Maschinen selbst. Weder ist eine übergeordnete Planung noch das Eingreifen eines Menschen im Prozessablauf erforderlich.